一、立项原因:

同忻矿3~5#煤层和8#煤层为主要可采煤层,现阶段主采3~5#,该煤层煤厚0~35.31m,平均13.67m。煤层顶、底板及夹矸岩性一般为高岭岩、高岭质泥岩、砂质泥岩和炭质泥岩,局部为粉砂岩或细粒砂岩。

以三盘区8305工作面为例,截止目前为止,该工作面共来压18次,根据现场实际情况了解,每次来压情况,包括来压时间、来压强度以及来压影响范围各不相同,本文立项的原因就是通过分析顶板破断时对工作面产生的动载,进一步掌握基本顶不同的断裂位置对工作面产生的影响,并根据实际生产情况,为减少周期来压对工作面产生的影响,制定合理的安全技术措施,保证工作面安全高效开采。

-

研究内容:

-

基本顶三种断裂方式研究及现场验证

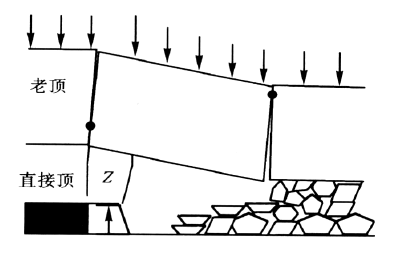

根据钱鸣高院士的“砌体梁”结构分析,工作面基本顶破断以后,会在上覆形成关键岩块,将关键岩块部分简化为三铰拱式结构,岩块之间的相互铰接承担上覆岩层的重量。随着工作面的推进,铰接岩块的滑落失稳和回转失稳将导致上覆结构需要重新平衡和支撑,具体如图1所示。

图1 基本顶断裂形成的“砌体梁”结构

从岩层围岩控制角度来看,回采空间的液压支架将承担上覆一部分重量,但是由于液压支架处于上覆岩层破断后形成的大结构保护之下,因此,支架才不至于承担全部上覆岩层载荷而被压坏。基本顶破断以后,上覆岩层形成的大结构发生滑落和回转失稳的条件与基本顶岩层的层位、厚度、以及坚硬岩层以上覆岩的岩性等有关系,基岩越完整,厚度适中,越容易形成稳定的结构;相反,基本顶断裂位置不同或者断裂后形成的“砌体梁”铰接岩块发生滑落和回转变形的位置不同,此时来压对工作面煤壁以及支架形成的压力也不同。因此,分析研究顶板不同断裂位置对工作面影响在防治周期来压影响方面至关重要,以下主要有三种方式。

-

当断裂位置在煤壁和支架前方时

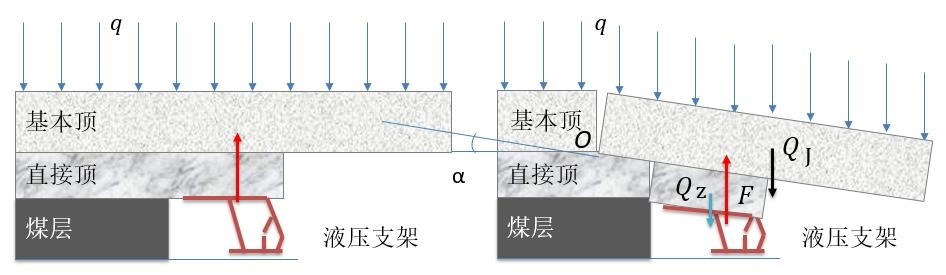

当基本顶超前煤壁破断时,破断岩块受煤壁和支架共同支撑作用后,会发生以回转为主的运动形式,具体实验示意图如图2所示。

图2 基本顶超前煤壁断裂

当基本顶超前工作面煤壁断裂时,可将回采工作面围岩简化为图3所示。

图3 基本顶超前破断支架与围岩结构简化模型

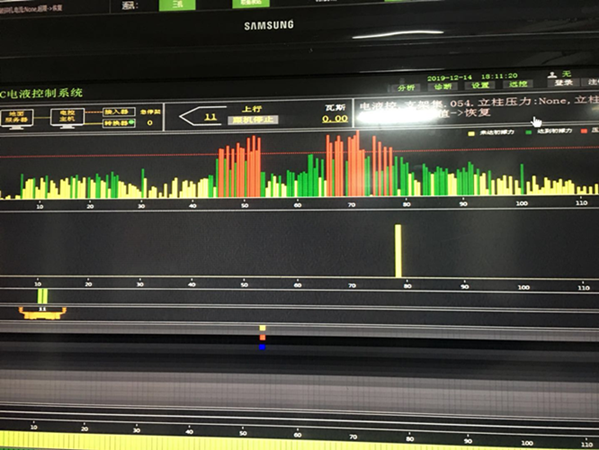

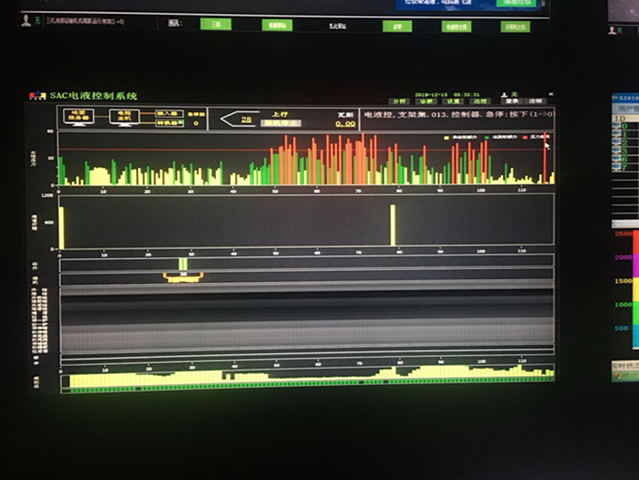

如图3所示的支架与围岩结构简化模型,当基本顶超前煤壁破断时,煤壁和支架会阻止基本顶岩块的切落,由于支架顶破碎以后对采空区充填有限,因此,无法阻止基本顶岩块的回转失稳,并且也伴随着较大的冲击载荷,此种条件下,如果支护强度低或者回采工作面支架初撑力不足将导致直接顶和基本顶产生较大的离层,造成工作面严重的事故。此种破断模式下,回采工作面支架受力时间比较长,随着工作面的推进,破断的基本顶回转失稳将对工作面支架产生重大载荷,支架安全阀开启,煤壁片帮,支架下缩量增大等。如图4(a)所示为8305工作面第12次周期来压期间,工作面支架增阻变化情况。图4(b)为来压时工作面现场实际情况。

|

|

|

|

来压第1天 |

来压第2天 |

|

|

|

|

来压第3天 |

来压第5天 |

图4(a) 工作面支架增阻变化情况

|

|

|

|

安全阀开启 |

煤壁片帮 |

图4(b) 来压时工作面现场实际情况

因此,由以上分析和现场实际情况,当基本顶断裂位置在工作面前方时,此时工作面来压时间较长,持续步距可以达到20m,同时工作面压力显现明显,安全阀开启,煤壁片帮等动力灾害情况。

-

当断裂位置在煤壁和支架上方时

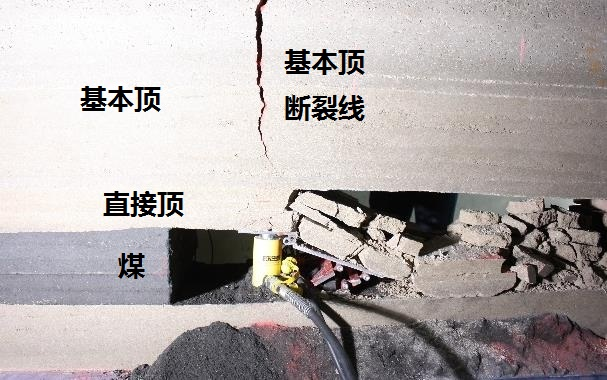

当基本顶断裂位置在工作面煤壁和支架上方时,容易沿着煤壁整体切落形成动载,此时顶板断裂位置对工作面影响最大。具体实验示意图如5所示。

图5 基本顶在煤壁和支架上方断裂

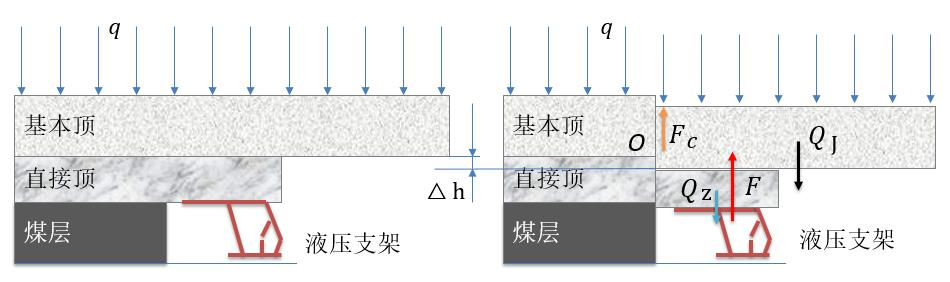

当基本顶在煤壁和支架上方断裂时,将回采工作面围岩简化为图6所示。

图6 基本顶在支架上方破断时与围岩结构简化模型

当基本顶在工作面支架和煤壁上方断裂时,基本顶破断瞬间会发生沿着煤壁上方的滑落失稳,由于支架的额定工作阻力和刚度有限,因此,很难完全控制住滑落失稳,并且滑落失稳在瞬间完成,可以忽略基本顶的回转,此时顶板的破断对支架的动载系数最大。如图6所示的围岩结构简化模型,发生破断时,基本顶瞬间下沉Δh,该值是直接顶离层或者工作面支架初撑力不足导致。

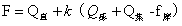

由于8305工作面直接顶厚度为4.7m,开采厚度为12m,因此可以假定采空区破碎充填的直接顶不会对直接顶产生承载,认定基本顶破断瞬间液压支架的工作阻力能够平衡基本顶的动载荷、以及基本顶上覆集中载荷、直接顶重量等,因此可以求解出回采工作面支架承受的最大载荷,具体计算公式如下所示。

式中:F——回采工作面支架承受的最大载荷;

Q直——直接顶的重量;

Q基——基本顶的重量;

Q集——基本顶上方随动岩层对基本顶的载荷;

f摩——基本顶在下沉过程中所受切落的摩擦力;

k——基本顶的动载系数;

如图7所示为基本顶在支架和煤壁上方破断失稳过程中,8305工作面现场实际情况。

|

|

|

|

支架伸缩量大幅度下降 |

工作面煤壁炸帮 |

图7 基本顶在支架上方破断时现场实际情况

从图7中,可以明显看到,当基本顶沿着煤壁和支架上方瞬间滑落时,工作面支架受到的动载荷最大,支架下缩量大,对工作面安全推进产生重要的影响,但是随着工作面的快速推进,破断的基本顶在支架后方采空区内滑落触底,工作面支架不再有增阻,支架受力强度大,但是受力时间相对较短。

-

当断裂位置在煤壁和支架后方时

当工作面推进速度较快时,或者上覆关键岩层发生破断时形成稳定的铰接岩块,承受上覆主要随动岩层的载荷,不会对工作面支架产生影响,当随着工作面继续推进,上覆关键岩块铰接发生回转和滑落失稳后在采空区垮落。具体简化实验模型如图8所示

图8 基本顶在采空区上方断裂

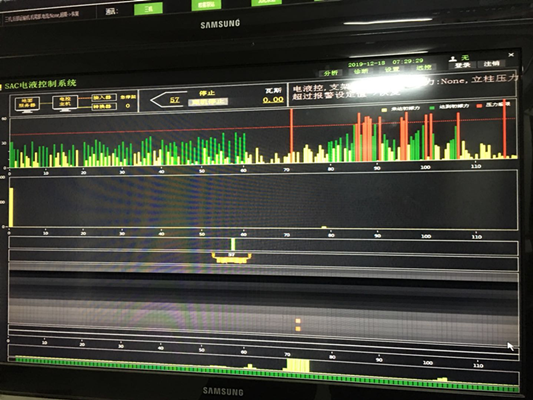

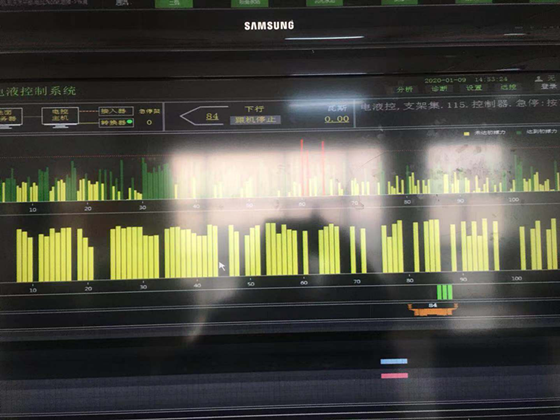

当基本顶在采空区上方垮落后,对工作面支架影响较小,基本无增阻现象或者增阻现象瞬间出现,又瞬间消失。根据8305工作面推进过程中,出现此案例,具体来压时工作面增阻情况如下图9所示。

|

|

|

|

1.9日14:54 |

1.9日16:25 |

图9 基本顶在采空区断裂时支架受力情况

如图9所示,1.9日下午16:25分,基本顶在采空区上方垮落,工作面支架瞬间受力,支架瞬间有增阻,之后压力又快速退去。但是在顶板垮落的瞬间,工作面支架发生吹架。据现场了解和统计,下午16:30左右,工作面响了一声大闷墩,导致工作面后半部分83#—106#支架发生吹架,共计损坏伸缩梁千斤31根,护板千斤4根,探梁千斤2根。具体现场实际情况示意图如图10所示。

|

|

|

|

弯曲变形的伸缩梁千斤 |

统计损坏的千斤 |

图10 基本顶在采空区垮落瞬间造成的吹架

据统计,发生此次吹架的原因是因为前两次来压不明显,基本顶垮落不充分,且工作面初撑力不足,导致基本顶在采空区大面积垮落后形成飓风,造成工作面吹架。

-

控制顶板断裂方式的因素及安全技术措施

根据以上研究分析内容,随着工作面推进,顶板破断动载机理对工作面产生的影响,主要与基本顶的断裂位置有关系,分别如下:

当基本顶断裂且发生回转和滑落失稳发生在支架和煤壁前方时,此时回采工作面支架受力时间比较长,随着工作面的推进,破断的基本顶回转失稳将对工作面支架产生重大载荷,支架安全阀开启,煤壁片帮,支架下缩量增大等。

当基本顶断裂且发生回转和滑落失稳发生在支架和煤壁上方时,基本顶沿着煤壁和支架上方瞬间滑落,工作面支架受到的动载荷最大,支架下缩量大,对工作面安全推进产生重要的影响,但是随着工作面的快速推进,破断的基本顶在支架后方采空区内滑落触底,工作面支架不再有增阻,支架受力强度大,但是受力时间相对较短。

当基本顶断裂且发生回转和滑落失稳发生在支架和煤壁后方时,此时基本顶在采空区上方垮落,工作面支架瞬间受力,支架瞬间有增阻,之后压力又快速退去,但是如果工作面初撑力管理不到位,导致支架接顶不严,采空区垮落的瞬间会形成飓风,造成吹架事故。

分析以上三种情况,为尽量减少周期来压对工作面产生影响,应加强相关影响因素管控,主要有以下几个方面。

加强工作面初撑力管理,支架要一次升紧达到初撑力,避免多次重复升支架导致顶煤破坏。

加强头尾退锚,保证头尾悬板能够及时垮落,同时加强工作面来压预报工作,当周期来压步距超过30m仍然未来压时,必须采取可靠的措施处理顶板,防治采空区顶板垮落形成飓风,造成吹架。

严格控制工作面刀数,保证推进度,尽量避免基本顶在支架上方断裂滑落,造成对支架产生巨大的载荷,影响工作面的安全生产。

煤壁片帮严重时,要确保端面距不超过340mm,采取超前二次移架、前伸梁伸出顶住煤帮、护帮板打开护住煤壁的方法及时支护。同时加强工作面头尾巷超前支护强度,保证单体柱支护数量够,支护强度有效,达到单体柱初撑力。

加强机电设备检修和管理,提高开机率达到85%以上,保证工作面日平均推进度不小于5m/日,可减缓来压强度和频率。同时在来压后开启的安全阀全部更换,新进支架立柱、安全阀、各种高压胶管都要进行压力试验,与支架性能要求符合时方可使用。

三、主要创新点:

本文的成果主要是通过分析基本顶三种断裂位置对工作面产生的影响,并用现场实际来压情况进一步验证顶板断裂位置,为避免来压不可控位置对工作面产生的影响,通过控制推进度、做好支架围岩控制并制定安全技术措施,保证工作面安全高效开采。

四、经济及社会效益:

做好支架围岩控制,人为控制和调整顶板断裂位置,减少周期来压对工作面产生的影响,可保证工作面安全高效开采,按照周期来压期间正常生产和来压导致的工作面停产3小时计算,可多创收经济效益250万元 顶板破断动载机理及对工作面影响研究